Nel 1978, la diramazione della metropolitana di Londra ha lanciato il primo treno di produzione con porte composite a nido d'ape in alluminio leggero nel Regno Unito.Come ultimo esempio, l'auto solare del team antartico è quasi composta da pannelli compositi leggeri.

Al fine di soddisfare la crescente domanda dei passeggeri, inclusi servizi igienici generali, serbatoi d'acqua CET, prese di corrente, condizionatori d'aria, più tavoli, meccanismi di inclinazione, migliori strutture di collisione e zone di collisione e modifiche alle regole dei posti a sedere, tutto ciò rende il treno più pesante.Ad esempio, rispetto alla locomotiva Mk3 del 1970, il treno Bombardier Voyager del 2000 è più pesante del 40%.

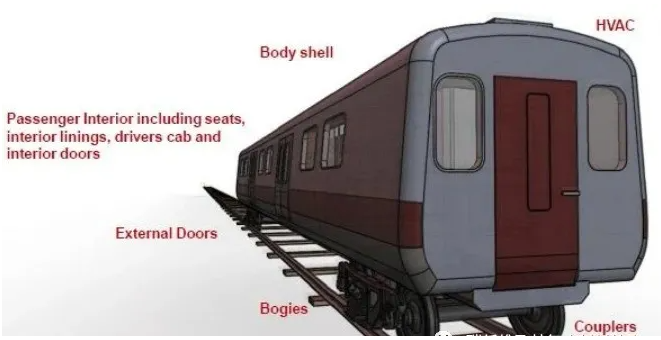

Per garantire che il peso del treno non possa continuare ad aumentare.Scocche, porte esterne, carrelli, HVAC, accoppiatori, cabine, rivestimenti interni, porte interne e interni dei passeggeri (compresi i sedili) sono aree chiave per l'utilizzo dimateriali compositiper ridurre il peso.

La nuova piattaforma AVENTRA di Bombardier utilizzata per sostituire Electrostar ha una massa di 30-35 tonnellate, che rappresenta una riduzione dal 17% al 28% rispetto al precedente progetto da 42 tonnellate.Inoltre, la nuova piattaforma consuma il 50% in meno di energia rispetto alla piattaforma 319 equivalente e contribuisce a ridurre i tempi di viaggio.Il peso dell'ultima piattaforma Siemens DesiroCity è più leggero del 25% rispetto al peso medio della flotta esistente nel Regno Unito e l'uso della frenata rigenerativa e dell'illuminazione a risparmio energetico ha ridotto il consumo energetico del 50%.

Sedili in composito, porte in composito che utilizzano materiali compositi in fibra, schienali delle staffe, pannelli del soffitto, parte anteriore e posteriore della cabina, pannelli laterali della carrozzeria e pavimenti con funzioni avanzate, inclusi rivestimenti del pavimento, riscaldamento, isolamento termico/acustico e opzioni di pulizia più facili sono altri aree in cui i veicoli ferroviari possono ottenere un'ulteriore riduzione del peso a costi contenuti.

I materiali compositi leggeri alternativi per soddisfare le esigenze dell'industria ferroviaria nei prossimi anni includono SMC fenolico (sheet moulding compound), prepreg di vetro epossidico modificato che soddisfa l'ultimo standard di protezione antincendio EN 45545,fibra di carbonio/prepreg fenolico e anima in schiuma ignifuga, e gli ultimi materiali termoplastici con buone prestazioni FST.Rispetto ai materiali compositi monolitici, esistono diversi materiali di base leggeri che possono fornire rigidità e ridurre il peso dell'intero pannello.

Sebbene le fibre naturali e i materiali rinforzati con bioresina siano in una fase emergente, secondo i test preliminari possono soddisfare i requisiti FST per le applicazioni ferroviarie. +

+

Hebei Yuniu in fibra di vetro Manufacturing Company LimitedÈun produttore di materiali in fibra di vetro con oltre 10 anni di esperienza, 7 anni di esperienza nell'esportazione.

Siamo produttori di materie prime in fibra di vetro, come il roving in fibra di vetro, il filato in fibra di vetro, il tappetino in fibra di vetro tritato, i fili tritati in fibra di vetro, il tappetino nero in fibra di vetro, il roving in fibra di vetro, il tessuto in fibra di vetro, il tessuto in fibra di vetro ... E così via.

In caso di necessità, vi preghiamo di contattarci liberamente.

Faremo del nostro meglio per aiutarti e supportarti.

Tempo di pubblicazione: settembre-07-2021